La Disponibilidad productiva en la OEE. Claves para mejorarla.

-

Introducción al OEE y la Importancia de la Disponibilidad

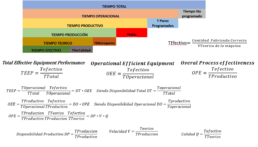

La Eficiencia Global de los Equipos, conocida por sus siglas en inglés como OEE (Overall Equipment Effectiveness), es un indicador esencial en el ámbito de la producción y mejora continua.

La OEE se descompone:

OEE=DisponibilidadOperacional×DisponibilidadProductiva×Rendimiento×Calidad

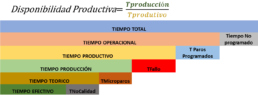

Dentro de esta ecuación, nos centramos en la Disponibilidad Productiva. Esta se calcula dividiendo el tiempo que el equipo ha estado realmente produciendo entre el tiempo productivo total.

Este último incluye tanto el tiempo de producción como los fallos imprevistos o no programados. Es importante notar que estos fallos pueden originarse de diversas fuentes: averías mecánicas, problemas de ajuste de la máquina, fallos organizativos como la falta de materiales, entre otros.

Ejemplo si una línea ha estado operativa durante 8 horas y de ellas 6h30 ha estado produciendo, 30’ ha estado parada por falta de materiales, 30 min por una avería mecania y 30’ por un cambio de utillaje programado. Tenemos que la disponibilidad productiva que solo tiene en cuenta los paros no programados o imprevistos será:

Tiempo produccion: 6h30 o 390min

Tiempo productivo: Tproduccion+Fallos imprevistos 7h30 o 450 min

Disponibilidad productiva=Tproducción/Tproductivo= 390min/450min*100=87%

Es decir sólo se ha aprovechado un 87% del tiempo productivo perdiendo un 13% en paros imprevistos.

La relevancia de la Disponibilidad Productiva radica en que esta métrica específicamente mide el grado en que una organización es capaz de evitar imprevistos. En otras palabras, es una directa representación de la fiabilidad del proceso y de la organización.

Técnicas existentes en Lean Tpm para analizar de forma efectiva las incidencias.

En el marco del Lean TPM, existen diversas técnicas para analizar incidencias, entre las cuales destacan el diagrama de causa-efecto (Ishikawa), el análisis de los 5 porqués y PM (phenomenal analysis) . Estas técnicas permiten identificar las causas raíz de los problemas, lo que facilita la implementación de acciones correctivas y preventivas.

El diagrama de causa-efecto, también conocido como diagrama de Ishikawa, es una herramienta visual que nos ayuda a identificar y comprender las causas subyacentes de un problema. Al utilizar esta técnica, podemos desentrañar todas las posibles causas de una incidencia y agruparlas en categorías como personas, métodos, materiales, máquinas y entorno.

Sin embargo, el análisis de los 5 porqués es mi técnica favorita por su simplicidad y efectividad. ¿En qué consiste? Básicamente, se trata previamente de estratificar el problema para centrase realmente en el fenómeno haciendose preguntas sobre el problema ¿Cómo ocurrió? ¿ Qué pasó? ¿ Dónde? ¿ Quién? ¿ Cuando? preguntas obvias que permiten identificar exactamente el fenómeno que ocurrió. Una vez identificado nos hacemos la misma pregunta «¿por qué?» cinco veces hasta llegar a la raíz del problema y establecer conocida las causas las contramedidas.

Casi el 90% de las veces con el análisis 5w’s podemos llegar a la causa raíz pero a veces nos encontramos con problemas complejos dónde interfieren causas diversas, en estos casos utilizabamos el método PM que necesita un nivel técnico fuerte, mucho método y dedicación pero que es infalible. Una vez establecido el fenomeno estableces todas las condiciones que afectan a ese fenómeno y se tienen que verificar todas, determinar un valor para ellas y establecer el rango en el que tienen que estar para que el fenómeno no ocurra. Una vez definidas las condiciones se establecen las contramedidas para que siempre permanezcan en el rango definido. El resultado es demoledor, y si se mantienen las condiciones el fenómeno no vuelve a ocurrir.

Disponibilidad productiva

-

Claves para Mejorar la Disponibilidad Productiva

La mejora de la disponibilidad productiva es un pilar fundamental para cualquier organización que busque optimizar sus procesos de producción. A continuación, te presentamos algunas acciones clave que puedes implementar para mejorar este indicador vital:

-

Medición y Reporte Precisos:

Disponer de un sistema eficaz de medición de paros es esencial. Si no sabemos exactamente cuándo y por qué ocurren los paros, no podemos actuar sobre ellos.

Un buen sistema de reporte es igualmente crucial. Información inexacta conduce a un análisis erróneo y, consecuentemente, a la toma de decisiones equivocadas que pueden empeorar la situación.

-

Mantenimiento Planificado/Preventivo:

Implementar un sistema de mantenimiento preventivo, basado en gamas eficientes, asegura que los puntos críticos de los equipos están constantemente revisados.

Adelantarse a los fallos potenciales reduce considerablemente los paros imprevistos.

Este mantenimiento se beneficia también del análisis de los paros ya ocurridos. Dicha información retroalimenta y mejora la eficacia de los planes.

Es vital ejecutar el mantenimiento en los tiempos establecidos y analizarlos posteriormente. Esto ayuda a valorar los puntos detectados y determinar si la frecuencia de mantenimiento es la adecuada.

-

TPM (Mantenimiento Productivo Total):

Capacitar a los operadores sobre el funcionamiento y mantenimiento básico de las máquinas es esencial. Cuanto mayor sea su conocimiento, mejor reportarán problemas, optimizando así el análisis subsiguiente.

El mantenimiento autónomo, uno de los pilares del TPM, asegura que las máquinas se mantengan en perfectas condiciones, reduciendo paros inesperados.

-

Análisis Eficiente de Incidencias:

Es vital abordar la causa raíz de los paros y no solo sus síntomas. Un buen análisis evitará la repetición de problemas.

Este análisis no solo soluciona problemas actuales, sino que también identifica y refuerza puntos débiles en el mantenimiento planificado.

Estas claves, implementadas con rigurosidad y en el marco de una estrategia de mejora continua, garantizarán una elevada disponibilidad productiva, conduciendo a procesos más eficientes y rentables.

MTBI Mean time between incidences

Caso real:

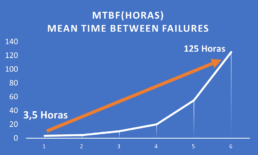

La fiabilidad de los procesos productivos es un aspecto que no debe ser subestimado. Para evaluar de manera efectiva la confiabilidad de un proceso o sistema, uno de los indicadores más reconocidos es el MTBF (Tiempo Medio Entre Fallos, por sus siglas en inglés).

El MTBF proporciona una métrica valiosa sobre el tiempo medio que transcurre entre fallos o averías en un sistema. Al implementar las medidas previamente mencionadas, es posible observar un incremento sustancial en este indicador.

Tomemos como ejemplo el caso real de una compañía que ha aplicado las tres líneas de acción propuestas:

Gráfico: (Nota: Imaginemos aquí un gráfico ascendente que muestra la evolución del MTBF a lo largo del tiempo).

El gráfico ilustra la notable mejora en la fiabilidad. La empresa pasó de experimentar una avería cada 3 horas a tan solo una cada 162 horas. Esta mejora no solo es significativa en términos de tiempo, sino también en términos operativos y económicos.

Gracias a este incremento en el MTBF, la compañía logró eliminar casi por completo el mantenimiento correctivo, evitando intervenciones nocturnas y reduciendo costos. Sin embargo, es esencial destacar que este nivel de fiabilidad solo fue posible una vez que las acciones de mantenimiento planificado, mantenimiento autónomo y análisis eficiente de incidencias se consolidaron plenamente.

En conclusión, optimizar la disponibilidad productiva a través de estrategias específicas no solo mejora la eficiencia operativa, sino que también tiene un impacto directo y positivo en la fiabilidad de los procesos, tal y como demuestra el aumento del MTBF. Es una inversión que, sin duda, rinde frutos a largo plazo.

Como medir correctamente la OEE. Factor clave: El rendimiento

1.¿Qué es la OEE y por qué es esencial?

La Eficacia Global de los Equipos (OEE, por sus siglas en inglés) es una métrica fundamental en la industria manufacturera que evalúa la productividad y eficiencia de una máquina o proceso.

Esta métrica se compone de tres pilares esenciales: Disponibilidad, Rendimiento y Calidad. Cada uno de estos pilares proporciona una perspectiva única sobre cómo y dónde realizar mejoras. Sin embargo, a pesar de ser tan reconocida, su medición puede ser compleja y se realiza incorrectamente en ocasiones.

Para calcularla correctamente, es esencial tener un punto de referencia, que es la velocidad teórica del proceso. Esta velocidad es clave, ya que con ella medimos el tiempo efectivo.

Ejemplo, si producimos una cantidad Q en un tiempo operacional Toper, el tiempo efectivo será Q/Vteórica. Así, la OEE será un porcentaje resultante de TiempoEfectivo/Toperacional*100. por la tanto si elegimos mal esa velocidad teórica la OEE no nos proporcionará un indicador fiable.

La velocidad teorica afecta también al rendimiento ya que este se calcula como el tiempo teorico/ tiempo producción. Este último es el tiempo que la máquina ha estado produciendo, es decir sin estar parada y y el tiempo teorico es: Canticad producida total/vteorica. Por lo tanto la elección de la velocidad teorica es clave en el rendimiento.

Rendimiento

El desafío de medir el rendimiento correctamente

- El rendimiento y su importancia: El rendimiento compara la velocidad real de producción con una velocidad de referencia. Por ejemplo, si nuestra referencia es 100 unidades/min y alcanzamos 70, el rendimiento es del 70%. Es un reflejo directo de nuestra eficiencia operativa.

- Errores comunes al establecer una velocidad de referencia: Algunas organizaciones, ya sea por desconocimiento o por mejorar sus indicadores, eligen metas que no reflejan la realidad. Establecer la velocidad teórica como velocidad objetivo puede inflar la OEE. Además, basarse en el promedio del año anterior solo proporciona un punto de comparación y no un rendimiento correcto.

- La clave: Velocidad máxima realista: Es la máxima velocidad que una máquina o línea puede alcanzar en un momento sin comprometer la calidad. Se debe considerar todo, desde las características del producto hasta las condiciones operativas. En líneas con varias máquinas, es esencial enfocarse en el cuello de botella.

Conclusiones y mejores prácticas

- La importancia de velocidades de referencia constantes: Una vez determinada la velocidad máxima realista, no debe cambiarse. Esto garantiza mediciones consistentes. Si se cambian estas referencias, se distorsionarán los datos. Solo se justifican cambios si se modifican las condiciones del proceso.

- Establecer velocidades objetivo basadas en datos: Con una referencia clara, es momento de definir metas realistas. Usar datos históricos y experiencia acumulada es clave. La velocidad objetivo debe acercarse progresivamente a la teórica.

- La filosofía MESView: En MESView, priorizamos la medición correcta. Establecemos velocidades de referencia y objetivos claros. Además, proporcionamos a los operadores una velocidad instantánea objetivo para guiarlos hacia la mejora continua.

Medir adecuadamente es el primer paso hacia la mejora continua. Las organizaciones deben autoevaluarse y corregir cualquier fallo en su metodología. La OEE no es solo un número, es una herramienta esencial para decisiones informadas y mejoras sostenibles.

Análisis de incidencias & MESView, el acelerador de la mejora continua.

Un análisis de incidencias eficiente se puede llegar a reducir hasta un 75% el número de incidencias en tu empresa, ¿ Te imaginas el tiempo que dispondría tu organización para seguir mejorando?

Entendemos como incidencia todo aquello que repercute en una perdida en la organización por tanto puede darse en toda la organización, desde las líneas de producción, logística, seguridad…

El análisis de incidencias es una herramienta fundamental en la mejora continua. ¡, he tenido la oportunidad de presenciar de cerca cómo el análisis de incidencias se convierte en una piedra angular para la mejora de la disponibilidad y la calidad

Pero, ¿por qué es tan importante este análisis? ¿Qué es lo que hace que sea una herramienta tan poderosa? Permíteme explicártelo. El análisis de incidencias es la punta del iceberg, si profundizamos nos permite llegar a la causa raíz y eliminar por completo la posibilidad que se repita.

Eliminar problemas de raíz tiene un efecto multiplicativo porque en una incidencia intervienen diferente personal con lo que el tiempo que libera afecta a toda la organización pudiendo focalizarse en otras tareas que aportan valor como la mejora enfocada.

Las causas de la incidencias son muy diversas, falta de formación, faltas de mantenimiento planificado, condiciones de proceso etc por lo que analizarlas y aplicar contramedidas retroalimenta nuestro sistema de mejora continua haciéndolo más eficiente. Una incidencia bien analizada es una autentica oportunidad de mejora.

Las compañias que tienen un sistema de análisis de incidencias eficiente demuestran un nivel cultural superior al resto que no lo tienen. Se necesitan responsables mucho más maduros y una relación interdepartamental colaborativa con alta concienciación de mejora. También redunda en el ambiente, una fábrica con bajo nivel de incidencias hace que la organización sufra menos tensiones y se respire un marco de trabajo mucho más agradable.

Análisis de incidencias 5w's

Técnicas existentes en Lean Tpm para analizar de forma efectiva las incidencias.

En el marco del Lean TPM, existen diversas técnicas para analizar incidencias, entre las cuales destacan el diagrama de causa-efecto (Ishikawa), el análisis de los 5 porqués y PM (phenomenal analysis) . Estas técnicas permiten identificar las causas raíz de los problemas, lo que facilita la implementación de acciones correctivas y preventivas.

El diagrama de causa-efecto, también conocido como diagrama de Ishikawa, es una herramienta visual que nos ayuda a identificar y comprender las causas subyacentes de un problema. Al utilizar esta técnica, podemos desentrañar todas las posibles causas de una incidencia y agruparlas en categorías como personas, métodos, materiales, máquinas y entorno.

Sin embargo, el análisis de los 5 porqués es mi técnica favorita por su simplicidad y efectividad. ¿En qué consiste? Básicamente, se trata previamente de estratificar el problema para centrase realmente en el fenómeno haciendose preguntas sobre el problema ¿Cómo ocurrió? ¿ Qué pasó? ¿ Dónde? ¿ Quién? ¿ Cuando? preguntas obvias que permiten identificar exactamente el fenómeno que ocurrió. Una vez identificado nos hacemos la misma pregunta «¿por qué?» cinco veces hasta llegar a la raíz del problema y establecer conocida las causas las contramedidas.

Casi el 90% de las veces con el análisis 5w’s podemos llegar a la causa raíz pero a veces nos encontramos con problemas complejos dónde interfieren causas diversas, en estos casos utilizabamos el método PM que necesita un nivel técnico fuerte, mucho método y dedicación pero que es infalible. Una vez establecido el fenomeno estableces todas las condiciones que afectan a ese fenómeno y se tienen que verificar todas, determinar un valor para ellas y establecer el rango en el que tienen que estar para que el fenómeno no ocurra. Una vez definidas las condiciones se establecen las contramedidas para que siempre permanezcan en el rango definido. El resultado es demoledor, y si se mantienen las condiciones el fenómeno no vuelve a ocurrir.

Recomendaciones para tener éxito en la implantación de un sistema de análisis de incidencias.

. Para implementar el análisis de incidencias de manera efectiva en una organización, es importante seguir algunas recomendaciones. En primer lugar, es necesario establecer un sistema de registro y seguimiento de las incidencias, para poder analizarlas de manera sistemática. Además, es fundamental contar con un equipo multidisciplinario que participe en el análisis de las incidencias, ya que esto permite obtener diferentes perspectivas y enfoques. Por último, y Más crucial aún, es imperativo que el líder del equipo de análisis sea el encargado de la respectiva área.

Por ejemplo, en el sector de producción, debe ser el responsable del área quien encabece el estudio de las incidencias, contando con el apoyo del personal técnico o de calidad. Dichas incidencias pueden provenir de diversas fuentes como fallos en el mantenimiento o en el diseño, insuficiencia en la formación de los operadores o errores en la planificación. No obstante, recae sobre el líder la responsabilidad de asumir el mando para asegurar que las incidencias se solucionen de manera definitiva y se impida su reaparición.

En el mundo empresarial, conocer y comprender los problemas y desafíos que surgen en nuestra organización es crucial para lograr una mejora continua. En este sentido, el análisis de incidencias se convierte en una herramienta invaluable que nos permite identificar y solucionar eficientemente los problemas, evitando que se repitan en el futuro. Como experto en mejora continua y sistema MES, me gustaría compartir contigo algunos consejos para implementar un análisis de incidencias efectivo.

Lo primero que debemos hacer es establecer un sistema de registro y seguimiento de las incidencias.Un sistema que sea sostenible y que facilite la captación, análisis y seguimiento de las acciones e implantación de mejoras

A su vez, es fundamental contar con un equipo multidisciplinario que participe en el análisis de incidencias. Cada persona tiene una perspectiva única y un enfoque diferente ante los problemas. Al involucrar a profesionales de diferentes áreas, obtendremos una visión más completa y diversa de los desafíos a enfrentar. Esto nos ayudará a generar soluciones más creativas y efectivas.

Análisis de incdencias MESView

Qué aporta MESView para agilizar el análisis de incidencias.

Los tableros de incidencias en planta o las hojas excel no son un buen sistema para hacer análisis y seguimiento de las incidencias. Muchas veces se abandona el sistema por no ser capaces de mantenerlo´.

MESView aporta varias ventajas significativas para potenciar la eficiencia del análisis de incidencias. Primero, el módulo de mejora del sistema simplifica y optimiza la gestión de la mejora continua, centrando especialmente su atención en el análisis de incidencias, observaciones preventivas y líneas de mejora.

El sistema permite generar diferentes tipos de comunicaciones, clasificadas como incidencias, observaciones, sugerencias y líneas de mejora, facilitando así la identificación y resolución de problemas en tiempo real. Cada tipo de comunicación tiene su propósito específico, permitiendo una adecuada gestión y control de la calidad, seguridad y costes.

Además, MESView permite la asignación y seguimiento de acciones, defectos y mejoras, promoviendo un enfoque proactivo para solucionar los problemas de raíz y prevenir su recurrencia. La funcionalidad para anexar documentación asegura que toda la información relevante esté centralizada y accesible, permitiendo una respuesta rápida y fundamentada.

En el plano operativo, tanto operadores como mandos pueden lanzar incidencias, sugerencias y observaciones desde el pie de línea, asegurando una comunicación fluida y la rápida atención a los problemas surgidos.

Finalmente, el enfoque de MESView en el análisis de incidencias para mejorar la disponibilidad y la calidad, junto con el soporte para el cambio cultural mediante observaciones preventivas, posiciona a este sistema como una herramienta integral para la gestión eficiente de la mejora continua en la producción.

Trazabilidad, un aspecto clave para el desarrollo de tu actividad empresarial

¿Qué es la trazabilidad?

La trazabilidad es un concepto relativamente reciente, pero con una importancia clave para el desarrollo de la actividad de cualquier empresa y que ha de contar con un papel protagonista en la estrategia de negocio. La trazabilidad total es la posibilidad de reconstruir el historial de un producto, desde el inicio de fabricación hasta que llega al consumidor final. Para que la trazabilidad sea completa tiene que poder identificarse con exactitud todas las operaciones, materiales y controles que forman parte de producto:

– Lotes de materiales se han usado y el momento exacto de su uso.

– Personas que han operado/manipulado el producto.

– Controles realizados en cada momento asegurando la hora de realización.

– Consumibles usados y cuando se han utilizado.

– Declaración en tiempo real de las unidades producidas

¿Cómo MESView ayuda en un único sistema a digitalizar la trazabilidad total de los productos?

Si estás buscando una plataforma de trazabilidad para tu compañía industrial, te interesa conocer nuestra solución MESView, un software que captura la información generada en planta en tiempo real y la integra en el ERP para tener un control de existencias y consumos mucho más eficiente, mejorar la toma de decisiones y reducir los costes administrativos.

En ella encontrarás los siguientes módulos:

– El módulo de eficiencia permite saber todos los paros de la línea, cuando y que duración han tenido. Algunas fallos de calidad vienen relacionados al arranque de la línea y por tanto es importante registrarlos.

– El modulo de materiales, registra los lotes y el momento exacto de utilización de los materiales consumidos y producidos con lo que se tiene una relación exacta entre el producto final y los materiales utilizados para fabricarlo

– El modulo de productividad, registra a las personas que han intervenido en el proceso.

– El módulo de incidencias, permite registrar todas las incidencias de la línea para poder analizar a posteriori y saber que producto están afectados.

– El modulo de calidad, registra en tiempo real y fiable todas las variables críticas del sistema y los autocontroles realizados por los operadores.

-El módulo de estandarización, permite saber que parámetros de configuración tenían los equipos en el momento que se produce el producto final.

– El módulo de formación, registra el grado de capacitación que tenían los operadores durante la producción.

Todo ello sin papeles, en un único sistema y de una manera exacta y fiable.

CHIC-KLES confia en MESView como sistema para mejorar la eficiencia energética de su planta de producción en Valencia.

Chic-kles elige a MESVIEW para mejorar la eficiencia de sus unidades de secado de aire (UTA’s)

Chic-kles en su proceso productivo utiliza sistemas para tratar el aire siendo estos los principales consumidores de energía de su planta de producción.

Son máquinas complejas que tienen muy bien monitorizadas en cuanto a funcionamiento pero que no son capaces de saber cuanta energía realmente está gastando y como afectan los cambios de configuración al rendimiento energético y al proceso productivo.

Objetivo del proyecto:

Monitorizar el consumo energético global y calcular la eficiencia del sistema en tiempo real, para poder obtener la configuración energética ideal para cada proceso productivo.

Qué es una Unidad de Tratamiento de Aire (UTA’s): Principios y Variables Fundamentales

Las Unidades de Tratamiento de Aire (UTA’s) son sistemas complejos diseñados para controlar y regular la calidad del aire en ambientes industriales y comerciales. Se encargan de asegurar niveles específicos de humedad, temperatura y calidad del aire, que son cruciales para muchos procesos de fabricación.

Elementos de una UTA con rueda secante

Componentes Clave 🛠️

- Ventiladores: Introducen el aire en la unidad y lo distribuyen en el sistema.

- Batería Frigorífica: Reduce la humedad del aire hasta una consigna predefinida.

- Rueda Desecante: Compuesta por materiales que absorben la humedad y ayudan en la regulación final de la temperatura del aire.

- Batería de Calor/Frío: Ajusta la temperatura del aire a la salida.

- Batería Adicional de Calor: Se utiliza para quitar la humedad de la rueda desecante, calentando aire del exterior.

Flujo de Operación ⚙️

- El aire pasa primero por una batería frigorífica, donde se reduce su humedad a una consigna dada.

- Luego, el aire atraviesa la rueda desecante, que absorbe la humedad restante y ajusta la temperatura.

- Una batería de calor/frío final ajusta la temperatura del aire antes de su salida.

- Por último, una batería adicional de calor calienta aire del exterior para eliminar la humedad acumulada en la rueda, manteniéndola eficiente.

Energías en Juego

Las UTA’s consumen principalmente dos tipos de energías:

- Energía Frigorífica: Utilizada en los intercambiadores de calor para enfriar el aire.

- Energía Calorífica: En forma de vapor, se utiliza para calentar el aire.

- Energía eléctrica: Diferentes bombeos de líquido

Variables a Controlar

- Caudal de Aire: La cantidad de aire que circula a través de la unidad.

- Humedad a la Entrada y Salida de los diferente etapas: Niveles de humedad antes y después de cada proceso de tratamiento.

- Temperaturas.

- Diferentes setpoints de la instalación.

Eficiencia energética

Una forma eficaz de evaluar la eficiencia de una UTA es a través del cálculo de un ratio de eficiencia. Este se obtiene dividiendo la energía teórica necesaria para condensar el agua que se ha eliminado del aire por la energía total consumida por la unidad

¿Qúe es una SMART FACTORY?

¿Qué es una Smart Factory?

Tal y como hemos visto en los últimos posts, cada vez son más las fábricas que se suman a la cuarta revolución industrial o como lo llamamos nosotros industria 4.0. En esta era, incorporamos tecnologías disruptivas a los procesos productivos. Gracias a esto damos lugar a la fábrica inteligente o Smart Factory, una fábrica que está altamente digitalizada. Es capaz de analizar gran cantidad de datos para mejorar los procesos, minimizando costes y tiempos de producción.

¿Cuál es su objetivo?

El objetivo de una fábrica inteligente es crear un entorno de fabricación altamente eficiente y flexible que pueda adaptarse rápidamente a las demandas de los clientes y las condiciones del mercado, al tiempo que se minimiza el desperdicio y se maximiza la rentabilidad.

En una fábrica inteligente, las máquinas y los sistemas están conectados a través de una red y pueden comunicarse entre sí en tiempo real, lo que permite el monitoreo y análisis en tiempo real de los procesos de producción. Esto permite que la fábrica detecte y responda rápidamente a problemas, minimice el tiempo de inactividad y mejore la productividad en general.

Además de la automatización, las fábricas inteligentes también suelen emplear análisis de datos y algoritmos de aprendizaje automático para ayudar a optimizar los procesos de producción y mejorar la calidad del producto.

¿Cómo usamos MESVIEW para convertir una planta en una Smart Factory?

MESView como sistema MES/MOM ofrece una serie de beneficios para convertir una planta de producción en una Smart Factory. Los detallamos a continuación:

- Monitoreo y control de la producción: Proporciona una visión detallada de todos los procesos de producción en tiempo real, lo que permite a los gerentes de la fábrica identificar rápidamente las perdidas en eficiencia, materiales, productividad y energía, y tomar medidas para abordarlos.

- Mejora de la calidad: Ayuda a mejorar la calidad del producto mediante el monitoreo de los principales parámetros de producción y lanzando los controles de producto y máquina justo cuando se necesitan.

- Mayor visibilidad y trazabilidad: Proporciona una mayor visibilidad y trazabilidad de todos los procesos de producción, desde la recepción de materias primas hasta el envío del producto final.

- Control de las operaciones de fábrica estandarizándolas para poder realizar cambios de formato y producto sin errores con arranques verticales.

- Asegura la formación a todas los operadores para poder fabricar de modo eficiente sin defectos de calidad.

En definitiva el proceso de hacer una Smart Factory no es inmediato y necesita de una buena integración de sistemas, ERP, MES y SGA principalmente, siendo el MES una herramienta indispensable para poder hacer la conversión.

Si quieres más información sobre los beneficios que ofrece MESView para las empresas de alimentación, rellena este formulario de contacto y solicita una demostración.

¿Cuáles son las diferencias entre el software MES y ERP?

Con la llegada de la industria 4.0 la gestión de las fábricas y de los almacenes necesita estar alineada a la perfección. Es un requisito indispensable para hacer frente a la demanda de productos cada vez más personalizados y con menos margen de tiempo para su fabricación. Los sistemas MES (Manufacturing Execution System) no son unos recién llegados al ámbito industrial, pero sí que están cobrando mucha importancia en los últimos tiempos en la ejecución y monitorización de la producción.

El software MES nació a principios de la década de los noventa a raíz del incremento de la competencia en el sector de la producción y del recorte de los beneficios, que limitaba la generación de grandes (y caros) inventarios. Pero… ¿En qué se diferencian con los ERP? Lo analizamos a continuación.

¿Cuál es la diferencia entre una ERP y un sistema MES?

Mientras que ERP sabe el ‘por qué’ de las cosas, MES sabe el ‘cómo’. Mientras que el primero respalda principalmente las decisiones estratégicas, el segundo respalda las operativas. ERP permite una integración de todas las áreas del negocio: ventas, finanzas, produccion, etc. proporcionando una visión global del negocio, mientras el MES lo complementa entregando información fiable y en tiempo real.

Un sistema MES es capaz de mostrar en tiempo real información para mejorar los procesos: OEE, calidad, mermas, productividad, energía…Una buena integración entre ERP-MES es clave para avanzar hacia una SMART Factory, una fábrica fácil de gestionar, conectando la fábrica con el resto de la organización.

Mientras que ERP está en el nivel 4, MES está en el nivel 3 de la pirámide de automatización industrial.

Las soluciones ERP y MES tienen muchos cruces entre ellas en la forma en que rastrean el proceso de producción. Sin embargo, las empresas de fabricación que avancen hacia la Industria 4.0 necesitan una combinación de los dos sistemas para que la planta funcione al máximo rendimiento y presente información precisa para los responsables de la toma de decisiones.

Cómo reducir paros imprevistos y fallos de calidad en tu planta con MESView

¿Te gustaría reducir los paros imprevistos y fallos de calidad en tu planta?

MESView tiene una solución para ti: un módulo de gestión de análisis de incidencias que te permitirá documentar y analizar cualquier problema que surja en tu planta

Con este módulo, los operadores pueden documentar cualquier incidencia desde la misma línea de producción, describiendo los hechos y las acciones que han llevado a cabo para resolver el problema. Además, pueden hacer las sugerencias de mejora que puedan ver en su puesto de trabajo.

Una vez se ha registrado la incidencia, el equipo de análisis la asigna a un grupo para su posterior análisis. Con el módulo de MESView, puedes asignar acciones a diferentes miembros del equipo para asegurar un análisis completo y preciso, introducir defectos a reparar y, una vez se ha analizado la incidencia, se pueden abrir y documentar mejoras.

El seguimiento de las acciones, defectos y mejoras es sencillo y se pueden agrupar para que el equipo de análisis revise conjuntamente todos los puntos a solucionar. Además, el módulo de MESView permite adjuntar plantillas para aplicar diferentes metodologías de análisis.

Pero no solo se puede gestionar la línea de producción. También puedes gestionar cualquier tipo de incidencia, reclamaciones, auditorías, etc.

También te puede ayudar a mejorar la cultura de seguridad para garantizar la seguridad, el módulo permite analizar accidentes y hacer observaciones preventivas a persona para mejorar la cultura de seguridad e higiene.

Ante cualquier auditoría, podrás demostrar documentalmente todo el proceso que se ha seguido para solucionar la causa raíz de las incidencias. Y lo mejor de todo es que el mismo sistema de gestión de la mejora continua se puede aplicar para abrir mejoras enfocadas y darles el mismo tratamiento, seguimiento de acciones, uso de plantillas para aplicar la metodología adecuada y documentar todas las mejoras.

En definitiva, el módulo de gestión de análisis de incidencias de MESView te ayuda a implantar tu sistema de mejora continua, facilitando el análisis y seguimiento de las incidencias y mejorando la cultura de seguridad de tu planta.

Estandarización, la clave para reducir costes de fábrica

¿Para qué sirve la estandarización?

La estandarización de los procesos industriales es de gran importancia. En primer lugar, mejora la eficiencia de los procesos. Se consiguen arranques verticales sin fallos, se gana velocidad y mejora la OEE significativamente. En segundo lugar la calidad se mantiene durante toda la producción y por último se ahorra multitud de recursos en formación de los empleados y en perdidas por gestionar las incidencias.

Los sistemas de producción tienen mucha variabilidad por diferentes motivos entre los principales podemos destacar:

- Variabilidad de los equipos. Estos están fabricados para que sean flexibles para poder producir diferentes tipos de productos pero esa flexibilidad proporciona muchos posibilidades de que puedan variar y la máquina se pueda desajustar.

- Desgaste de equipos. Los equipos si no están sometidos a un buen mantenimiento pierden condiciones que luego afectan a la calidad del producto y a la eficiencia de la línea.

- Las máquinas pueden ser ajustadas de forma diferente por cada persona para un producto determinado y en función de estos ajustes el resultado puede ser diferente.

- La materia prima. Variabilidad en la materia prima puede tener resultados diferentes para un mismo ajuste de la máquina.

- Embalaje y consumibles. Al igual que la materia prima pueden tener variabilidad por lo que influye en el proceso

Esta variabilidad hace que los procesos no sean estables y que tengamos múltiples ajustes en línea para poder hacer un proceso eficiente y de calidad. Estos ajustes finalmente acaban consiguiéndose con tiempo, pero se pierden cuando en la línea se cambia para producir otro producto. Por lo tanto la estandarización es vital en aquellos procesos que necesiten flexibilidad, muchas referencias diferentes, variabilidad de personal, procesos complejos…

La estandarización empieza a la hora de definir los productos. Hay que intentar hacer gamas de producto que sean homogéneas y que compartan características que los hagan parecerse de tal forma que minimicen los ajustes en fábrica. Es lo que llamamos familias de producto.

Cuando se programa la producción estas familias se agrupan minimizando los ajustes y facilitando el cambio de uno a otro.

El siguiente paso es estandarizar materias primas y materiales. Definir aquellas características mínimas a cumplir para que los productos tengan la calidad necesaria y los procesos mantengan la eficiencia necesaria.

Y por último tenemos que estandarizar los equipos de manera que sean robustos, menos variables y asegura que funcionan de la misma manera.

¿Cómo te ayuda MESView a conseguir una buena estandarización?

Hay diferentes técnicas que ayudan a estandarizar, la más conocida es el SMED pero es limitada. Ayuda, sí, pero no es ni mucho menos definitiva. Mejora principalmente las operaciones para que sen más eficiente pero no se mete en las condiciones de la máquina, variabilidad de producto, parámetros de ajuste etc.

Lo optimo es ayudarla con técnicas basada en el análisis de condiciones o punto de operación.

Son técnicas laboriosas y que necesitan tener un alto conocimiento del equipo y el proceso, a cambio, una vez hecha revierten con creces el esfuerzo realizado.

MESView es un MES que tiene un modulo especifico para la estandarización. Permite definir para cada producto-equipo todos los parámetros necesarios para que se hagan cambios seguros y eficientes eliminando complejidad a los operadores además controla en tiempo real los parámetros críticos del proceso registrando los cambios producidos.

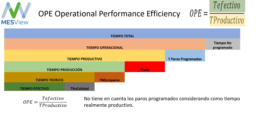

"OPE vs. OEE: Entendiendo las Diferencias en la Medición de Eficiencia".

¿Qué es la OPE y por qué es relevante en la mejora continua?

La OPE (Operational Performance Efficiency) es un indicador complementario a la OEE (Overall Equipment Effectiveness). Ambos son herramientas fundamentales para medir la eficiencia en la producción, pero cada uno tiene un enfoque ligeramente diferente.

Diferencias clave entre OPE y OEE

La OEE se centra en medir la eficiencia total del equipo, teniendo en cuenta factores como disponibilidad, rendimiento y calidad. Sin embargo, en la disponibilidad, se incluyen tanto los paros programados (cambios de producto, mantenimientos rutinarios, etc.) como los imprevistos.

Por otro lado, la OPE pone su foco en las pérdidas por ineficiencias, es decir, principalmente en los paros imprevistos y no planificados y en la pérdida de velocidad. Lo que la distingue es que excluye los paros programados, centrándose en lo que llamamos “disponibilidad neta».

OPE=Disponibilidad Neta×Rendimiento×Calidad

OEE=Disponibilidad*RendimientoXCalidad

Disponibilidad Neta= (Tiempo Operacional-TFallos)/Tiempo Operacional

Disponibilidad=(Tiempo Operacional-TFallos-TParosProg)/Tiempo Operacional

Beneficios de trabajar con OPE

- Visión más precisa de ineficiencias: Al excluir paros programados, la OPE ofrece una imagen más clara de las áreas donde realmente hay pérdidas no planificadas en la producción.

- Optimización enfocada: Centrarse en la OPE puede ayudar a las empresas a dirigir sus esfuerzos de mejora hacia áreas que tienen un verdadero impacto en la eficiencia.

¿Y qué pasa con los paros programados ?

Aunque la OPE deja de lado los paros programados, eso no significa que estos no sean relevantes. De hecho, los paros programados son necesarios pero también pueden esconder ineficiencias. Aquí es donde intervienen técnicas como el SMED (Single Minute Exchange of Die) o del punto de operación, que buscan optimizar estos operaciones. Una vez optimizados y establecidos objetivos claros para las diferentes operaciones, si se producen excesos sobre el tiempo objetivos fallo imprevisto, entrando así en el indicador de disponibilidad neta y por tanto en la OPE

Conclusión

La OPE ofrece una perspectiva única que complementa a la OEE. Para una estrategia de mejora continua completa, es esencial considerar ambos indicadores, identificando oportunidades de mejora tanto en los paros programados como en los imprevistos. Al final del día, ambos indicadores tienen el mismo objetivo: impulsar la eficiencia y la productividad en la producción.

¿Cómo gestiona MESView la OPE?

MESView ofrece flexibilidad en la gestión de eficiencia, permitiendo la configuración tanto de OPE como de OEE en dashboards e informes. En MESView, es posible establecer límites para los paros programados. Si estos límites se exceden, el sistema automáticamente registra un fallo asociado al «Exceso de tiempo en la operación». Aunque este exceso se vincula a la operación en cuestión, se considera como un fallo en el cálculo de la OPE. De esta manera, la OPE en MESView refleja fielmente todas las ineficiencias del proceso, facilitando un análisis detallado y preciso.