-

Introducción al OEE y la Importancia de la Disponibilidad

La Eficiencia Global de los Equipos, conocida por sus siglas en inglés como OEE (Overall Equipment Effectiveness), es un indicador esencial en el ámbito de la producción y mejora continua.

La OEE se descompone:

OEE=DisponibilidadOperacional×DisponibilidadProductiva×Rendimiento×Calidad

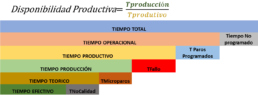

Dentro de esta ecuación, nos centramos en la Disponibilidad Productiva. Esta se calcula dividiendo el tiempo que el equipo ha estado realmente produciendo entre el tiempo productivo total.

Este último incluye tanto el tiempo de producción como los fallos imprevistos o no programados. Es importante notar que estos fallos pueden originarse de diversas fuentes: averías mecánicas, problemas de ajuste de la máquina, fallos organizativos como la falta de materiales, entre otros.

Ejemplo si una línea ha estado operativa durante 8 horas y de ellas 6h30 ha estado produciendo, 30’ ha estado parada por falta de materiales, 30 min por una avería mecania y 30’ por un cambio de utillaje programado. Tenemos que la disponibilidad productiva que solo tiene en cuenta los paros no programados o imprevistos será:

Tiempo produccion: 6h30 o 390min

Tiempo productivo: Tproduccion+Fallos imprevistos 7h30 o 450 min

Disponibilidad productiva=Tproducción/Tproductivo= 390min/450min*100=87%

Es decir sólo se ha aprovechado un 87% del tiempo productivo perdiendo un 13% en paros imprevistos.

La relevancia de la Disponibilidad Productiva radica en que esta métrica específicamente mide el grado en que una organización es capaz de evitar imprevistos. En otras palabras, es una directa representación de la fiabilidad del proceso y de la organización.

Técnicas existentes en Lean Tpm para analizar de forma efectiva las incidencias.

En el marco del Lean TPM, existen diversas técnicas para analizar incidencias, entre las cuales destacan el diagrama de causa-efecto (Ishikawa), el análisis de los 5 porqués y PM (phenomenal analysis) . Estas técnicas permiten identificar las causas raíz de los problemas, lo que facilita la implementación de acciones correctivas y preventivas.

El diagrama de causa-efecto, también conocido como diagrama de Ishikawa, es una herramienta visual que nos ayuda a identificar y comprender las causas subyacentes de un problema. Al utilizar esta técnica, podemos desentrañar todas las posibles causas de una incidencia y agruparlas en categorías como personas, métodos, materiales, máquinas y entorno.

Sin embargo, el análisis de los 5 porqués es mi técnica favorita por su simplicidad y efectividad. ¿En qué consiste? Básicamente, se trata previamente de estratificar el problema para centrase realmente en el fenómeno haciendose preguntas sobre el problema ¿Cómo ocurrió? ¿ Qué pasó? ¿ Dónde? ¿ Quién? ¿ Cuando? preguntas obvias que permiten identificar exactamente el fenómeno que ocurrió. Una vez identificado nos hacemos la misma pregunta «¿por qué?» cinco veces hasta llegar a la raíz del problema y establecer conocida las causas las contramedidas.

Casi el 90% de las veces con el análisis 5w’s podemos llegar a la causa raíz pero a veces nos encontramos con problemas complejos dónde interfieren causas diversas, en estos casos utilizabamos el método PM que necesita un nivel técnico fuerte, mucho método y dedicación pero que es infalible. Una vez establecido el fenomeno estableces todas las condiciones que afectan a ese fenómeno y se tienen que verificar todas, determinar un valor para ellas y establecer el rango en el que tienen que estar para que el fenómeno no ocurra. Una vez definidas las condiciones se establecen las contramedidas para que siempre permanezcan en el rango definido. El resultado es demoledor, y si se mantienen las condiciones el fenómeno no vuelve a ocurrir.

Disponibilidad productiva

-

Claves para Mejorar la Disponibilidad Productiva

La mejora de la disponibilidad productiva es un pilar fundamental para cualquier organización que busque optimizar sus procesos de producción. A continuación, te presentamos algunas acciones clave que puedes implementar para mejorar este indicador vital:

-

Medición y Reporte Precisos:

Disponer de un sistema eficaz de medición de paros es esencial. Si no sabemos exactamente cuándo y por qué ocurren los paros, no podemos actuar sobre ellos.

Un buen sistema de reporte es igualmente crucial. Información inexacta conduce a un análisis erróneo y, consecuentemente, a la toma de decisiones equivocadas que pueden empeorar la situación.

-

Mantenimiento Planificado/Preventivo:

Implementar un sistema de mantenimiento preventivo, basado en gamas eficientes, asegura que los puntos críticos de los equipos están constantemente revisados.

Adelantarse a los fallos potenciales reduce considerablemente los paros imprevistos.

Este mantenimiento se beneficia también del análisis de los paros ya ocurridos. Dicha información retroalimenta y mejora la eficacia de los planes.

Es vital ejecutar el mantenimiento en los tiempos establecidos y analizarlos posteriormente. Esto ayuda a valorar los puntos detectados y determinar si la frecuencia de mantenimiento es la adecuada.

-

TPM (Mantenimiento Productivo Total):

Capacitar a los operadores sobre el funcionamiento y mantenimiento básico de las máquinas es esencial. Cuanto mayor sea su conocimiento, mejor reportarán problemas, optimizando así el análisis subsiguiente.

El mantenimiento autónomo, uno de los pilares del TPM, asegura que las máquinas se mantengan en perfectas condiciones, reduciendo paros inesperados.

-

Análisis Eficiente de Incidencias:

Es vital abordar la causa raíz de los paros y no solo sus síntomas. Un buen análisis evitará la repetición de problemas.

Este análisis no solo soluciona problemas actuales, sino que también identifica y refuerza puntos débiles en el mantenimiento planificado.

Estas claves, implementadas con rigurosidad y en el marco de una estrategia de mejora continua, garantizarán una elevada disponibilidad productiva, conduciendo a procesos más eficientes y rentables.

MTBI Mean time between incidences

Caso real:

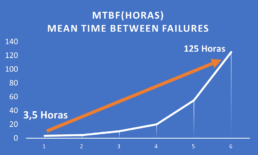

La fiabilidad de los procesos productivos es un aspecto que no debe ser subestimado. Para evaluar de manera efectiva la confiabilidad de un proceso o sistema, uno de los indicadores más reconocidos es el MTBF (Tiempo Medio Entre Fallos, por sus siglas en inglés).

El MTBF proporciona una métrica valiosa sobre el tiempo medio que transcurre entre fallos o averías en un sistema. Al implementar las medidas previamente mencionadas, es posible observar un incremento sustancial en este indicador.

Tomemos como ejemplo el caso real de una compañía que ha aplicado las tres líneas de acción propuestas:

Gráfico: (Nota: Imaginemos aquí un gráfico ascendente que muestra la evolución del MTBF a lo largo del tiempo).

El gráfico ilustra la notable mejora en la fiabilidad. La empresa pasó de experimentar una avería cada 3 horas a tan solo una cada 162 horas. Esta mejora no solo es significativa en términos de tiempo, sino también en términos operativos y económicos.

Gracias a este incremento en el MTBF, la compañía logró eliminar casi por completo el mantenimiento correctivo, evitando intervenciones nocturnas y reduciendo costos. Sin embargo, es esencial destacar que este nivel de fiabilidad solo fue posible una vez que las acciones de mantenimiento planificado, mantenimiento autónomo y análisis eficiente de incidencias se consolidaron plenamente.

En conclusión, optimizar la disponibilidad productiva a través de estrategias específicas no solo mejora la eficiencia operativa, sino que también tiene un impacto directo y positivo en la fiabilidad de los procesos, tal y como demuestra el aumento del MTBF. Es una inversión que, sin duda, rinde frutos a largo plazo.