¿Qué es la OPE y por qué es relevante en la mejora continua?

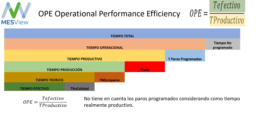

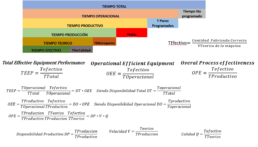

La OPE (Operational Performance Efficiency) es un indicador complementario a la OEE (Overall Equipment Effectiveness). Ambos son herramientas fundamentales para medir la eficiencia en la producción, pero cada uno tiene un enfoque ligeramente diferente.

Diferencias clave entre OPE y OEE

La OEE se centra en medir la eficiencia total del equipo, teniendo en cuenta factores como disponibilidad, rendimiento y calidad. Sin embargo, en la disponibilidad, se incluyen tanto los paros programados (cambios de producto, mantenimientos rutinarios, etc.) como los imprevistos.

Por otro lado, la OPE pone su foco en las pérdidas por ineficiencias, es decir, principalmente en los paros imprevistos y no planificados y en la pérdida de velocidad. Lo que la distingue es que excluye los paros programados, centrándose en lo que llamamos “disponibilidad neta».

OPE=Disponibilidad Neta×Rendimiento×Calidad

OEE=Disponibilidad*RendimientoXCalidad

Disponibilidad Neta= (Tiempo Operacional-TFallos)/Tiempo Operacional

Disponibilidad=(Tiempo Operacional-TFallos-TParosProg)/Tiempo Operacional

Beneficios de trabajar con OPE

- Visión más precisa de ineficiencias: Al excluir paros programados, la OPE ofrece una imagen más clara de las áreas donde realmente hay pérdidas no planificadas en la producción.

- Optimización enfocada: Centrarse en la OPE puede ayudar a las empresas a dirigir sus esfuerzos de mejora hacia áreas que tienen un verdadero impacto en la eficiencia.

¿Y qué pasa con los paros programados ?

Aunque la OPE deja de lado los paros programados, eso no significa que estos no sean relevantes. De hecho, los paros programados son necesarios pero también pueden esconder ineficiencias. Aquí es donde intervienen técnicas como el SMED (Single Minute Exchange of Die) o del punto de operación, que buscan optimizar estos operaciones. Una vez optimizados y establecidos objetivos claros para las diferentes operaciones, si se producen excesos sobre el tiempo objetivos fallo imprevisto, entrando así en el indicador de disponibilidad neta y por tanto en la OPE

Conclusión

La OPE ofrece una perspectiva única que complementa a la OEE. Para una estrategia de mejora continua completa, es esencial considerar ambos indicadores, identificando oportunidades de mejora tanto en los paros programados como en los imprevistos. Al final del día, ambos indicadores tienen el mismo objetivo: impulsar la eficiencia y la productividad en la producción.

¿Cómo gestiona MESView la OPE?

MESView ofrece flexibilidad en la gestión de eficiencia, permitiendo la configuración tanto de OPE como de OEE en dashboards e informes. En MESView, es posible establecer límites para los paros programados. Si estos límites se exceden, el sistema automáticamente registra un fallo asociado al «Exceso de tiempo en la operación». Aunque este exceso se vincula a la operación en cuestión, se considera como un fallo en el cálculo de la OPE. De esta manera, la OPE en MESView refleja fielmente todas las ineficiencias del proceso, facilitando un análisis detallado y preciso.